- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

- 100 th ANNIVERSARY

萌芽期1923-1951

大阪・東成区の長屋からスタート

建築金物の製造で事業の礎を築く

町の発明家だった

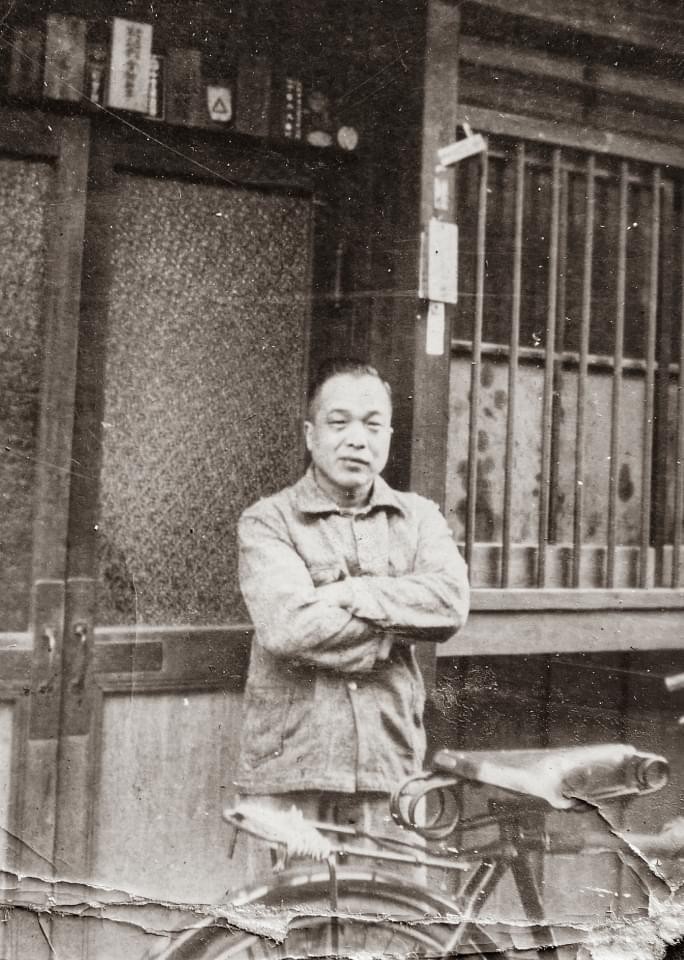

創業者・辻花伊勢吉

1923(大正12)年4月、辻花伊勢吉が、現在の大阪市東成区中道(なかみち)にて「辻花製作所」の看板を掲げて創業した。

伊勢吉は、いわゆる町の発明家で、木工加工製品や金属加工製品を自分で工夫して作っていた。例えば、魚釣用の餌ケースは、中に置いたうどんがケース蓋を閉めると細かく切断されるもの。また、自転車用の馬蹄型をした金属製の錠(ロック機構)などは主力商品であった。また、木製の金銭登録機(キャッシュレジスターの原形の様なもの)については、風呂敷に包んで背中に担ぎ、船に乗って旧満州まで売り歩いていた。

business

category

戦後復興を見越し

住宅用金物部品を手掛ける

伊勢吉の長男、辻花栄蔵(後の当社社長)が家業に加わったその矢先1941(昭和16)年、太平洋戦争が勃発。伊勢吉、栄蔵ともに出征することとなり、辻花製作所は一時閉鎖することになる。1945(同20)年、終戦とともに伊勢吉と栄蔵は無事帰還することができ、当時の国鉄、大阪「鶴橋駅」近くの小さな工場を借りて辻花製作所を再開した。焼け野原となった大阪の地でどのような事業をしていけば良いか考えた栄蔵は、住宅需要に着目。これまでの金属加工技術を生かし、ドア用蝶番をはじめとするコンパクトで精度を求められる建築金物の開発・製造を行い、住宅建設ブームに乗って順調に事業を拡大していった。

business

category

草創期1952-1966

電機産業に参入し会社組織に

需要急増に応え本社工場を平野に移転

建築用金物に加え

新たに家電用部品に参入

日本経済は徐々に復興の歯車が回り出し、建築用金物だけに頼ることなく、金属加工技術を生かすことのできる新たな市場を模索。その中で特に電機産業の成長性に可能性を感じ、大手家電メーカーへの営業に注力することになる。家電用部品には精密さが求められたが、着実に技術力を高め、たちまち家電向けの精密金属加工部品の売り上げが建築用金物のそれを上回ることとなった。

日精工業株式会社を設立

辻花栄蔵が社長に就任し、

さらに事業を拡大

1953(昭和28)年に、辻花製作所改め日精工業株式会社を設立し、栄蔵が代表取締役社長に就任した。当時、トランジスタラジオの普及、テレビの勃興、その両方の部品製造を請け負っていたが、鶴橋の工場が手狭となったため、1959(同34)年4月大阪市東住吉区(現平野区)の加美東に本社工場を移転し、さらにその後、近隣にプレス加工から組み立てまで一貫して製造することができる「新本社工場」を建設した。これにより、競合他社と比べ品質管理、納期の面で優位性を持つことができるようになった。オープンリール式テープデッキ用部品の製造、組み立てを行うようになるなど、製造品目の幅も広がり、本社工場の移転を機に事業はさらに拡大していった。

business

category

成長期1967-1984

大手家電メーカーの信頼を勝ち取り

画期的な技術力で存在感を発揮

ラジカセ用部品の生産拠点として

広島工場を新設

大手家電メーカーが音響機器事業の製造拠点として広島県に工場を建設し、その精密プレス部品供給の主力協力会社として当社が指名された。1968(昭和43)年3月、賀茂郡西条町(現 東広島市)に広島工場を新設。音響機器用プレス部品の加工、さらにその近隣に工場を建設し、ラジカセテープの駆動装置である精密メカニズムユニットの組立を始めた。この広島工場以降、取引先であるメーカーの求めに応じ、工場を各地に新設していくことになる。

business

category

家電用部品の生産増に伴い、

社名を日精電機工業に変更

1969(昭和44)年、事業の大半が家電用部品で占められるようになった実態に合わせるべく、社名を日精電機工業株式会社に変更した。

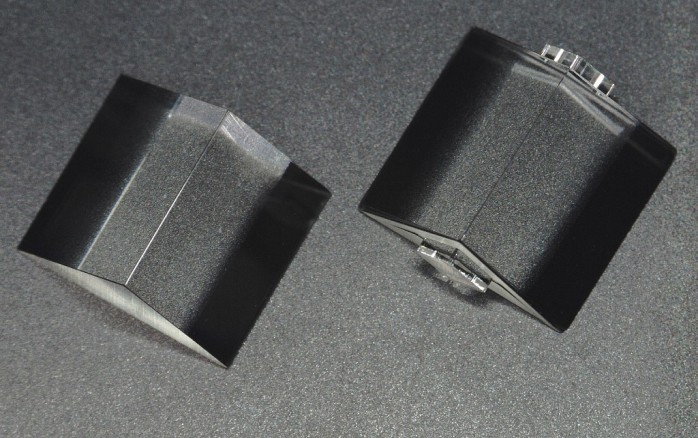

1973(同48)年には、大阪平野の本社工場に精密射出成形機を導入、「精密金型」「精密プレス」「精密成形」「精密組立」の精密技術4本柱が確立した。これが当社の高度成長を牽引していくことになる。この精密技術4本柱の集大成ともいうべき新技術が「アウトサート成形技術」(成形金型の中に金属プレス部品を挟み、金属部品表面に樹脂部品を一体化させる成形方法)である。ラジカセ用メカニズムシャーシのアウトサート化に成功し、当社の強力な差異化技術としてその後の事業の発展に大きく貢献した。

business

category

広島日精株式会社を設立

ラジカセ用精密メカニズムユニットの売り上げが大きく伸び、1978(昭和53)年、西条町の賀茂工業団地(現 吉行工業団地)に新工場を建設、広島日精株式会社を設立した。これにより、ラジカセメカニズム用精密プレス部品、成形部品、ユニット組立品の生産がさらに拡大した。

新方式の感光ドラムユニットを開発し、

複写機の製造コストを劇的に改善

自社の技術力を生かした新たな部品を開発することを目指していたが、その大きな成果の一つが、1979(昭和54)年3月に開発に成功した世界初の「アルミ平板ロール方式による複写機感光ドラムユニット」である。薄いアルミの平板を円筒状に巻き上げて感光ドラムユニットを製造する方法であるが、ラジカセ部品の製造で培ったアウトサート技術を活かすことができた。さらにその後、「アウトサート成形」と「精密ギヤ」の両技術を組み合わせ、世界初の「アウトサート成形ドラムギヤ」の開発も成功させた。

これらの技術開発は、お客様の製品にとって大幅なコスト削減を実現するもので、そのシェア拡大に大きく貢献した。

business

category

奈良日精株式会社を設立

1960年代後半から70年代にかけてはラジカセの市場拡大期であったが、そこに複写機など企業向け製品(産業用機器)の市場も伸び、当社もそれにあわせて生産能力を強化した。1981(昭和56)年には、当時の最先端オフィス機器であった電子タイプライター用のメカニズム組み立てを行うべく、大手企業と合弁にて奈良日精株式会社(奈良県磯城郡田原本町)を設立した。また後には、熱転写方式、インクジェット方式等プリンター機器のメカニズム完成品や、各種プリンター印字用リボンカセット完成品の生産拠点として大きく成長していった。

business

category

呉日精株式会社を設立

大手家電メーカーが世界初という触れ込みで開発した「両面自動演奏レコードプレーヤー」。その完成品製造の協力会社として当社が指名され、1982(昭和57)年、広島県呉市に呉日精株式会社を設立した。

当初はレコードプレーヤーだけを製造していたが、その後家庭用ファクシミリや留守番電話なども完成品生産品目として加わるようになる。当社の技術を駆使して生産される数々の完成品は、この時代の人々の暮らしを豊かにすることに大いに貢献した。

貫かれた「品質第一」の姿勢

当時、お客様との信頼関係を得る根底にあったのが、当社の「品質第一」の姿勢であった。社長の栄蔵は社員に対し、品質にこだわることへの大切さを毎日のように口を酸っぱくして伝えていた。

「高い技術力を持ち品質が良ければ利益は後からついてくる」。アウトサート成形製品や複写機ドラムユニットなどの成果によって高収益体質を実現しており、その言葉が証明された時代である。

「品質第一」。この言葉の意味は後に、-All for The Best Products-と英訳され、当社の経営哲学「日精フィロソフィー」として継承されていく。

飛躍期1985-1996

生産拠点を次々に海外へ

高い技術力を武器に取引先も拡大

円高に背中を押されて

海外進出を決断

1985(昭和60)年9月のプラザ合意をきっかけに為替相場が大きく変動し、国内メーカーの収益力は一気に低下、生産拠点を海外に移す動きが活発化していた。そういった時代背景の中、当社初の海外製造拠点として、1987(同62)年、シンガポールにSunny Precision (Singapore) Pte. Ltd.を設立し、CDピックアップ用のアウトサートターンテーブル、他各種精密プレス・成形部品の生産を開始。その翌年1988(同63)年には、ラジカセ用精密プレス・成形部品、ユニット組み立て品の生産を行うべく、マレーシアのペナン州に、Sunny Precision(Malaysia)Sdn. Bhd.を設立した。

さらにその翌年1989年(同64)年、タイにSunny Precision (Thailand)Co.,Ltd.を設立し、白物家電用部品を中心に生産をスタート。結果的に3年連続で海外に工場をつくることになった。

エンジニアリングプラスチックギヤの開発

奈良日精株式会社で電子タイプライター用メカニズムを製造することになり、ほぼ同じ頃、広島ではマイクロカセットテープ機構の生産を行っていたが、電子タイプライター、マイクロカセットには、超精密ギヤが多数使われていた。

そのため超精密ギヤ金型の内製と成形加工技術の確立は避けて通れず、専用部門を平野本社工場内に作り、その技術開発に成功した。これが、現在の当社の主力事業の一つであるプリンター機器用高精度ギヤビジネスの基礎となった。

business

category

呉に超精密エンプラギヤの

専用工場を建設

1989(平成元)年、呉日精株式会社の隣に新たに、日精電機工業 広島工場を建設し、超精密エンプラギヤの金型及び成形の一貫生産を開始した。複写機やカメラ用途などにも幅広く対応し、取引先の拡大に貢献した。またこの工場は、当時の最先端の徹底した自動化と省エネを実現し、超精密エンプラギヤのみならずCD用アウトサートターンテーブルの完全自動生産も成功させ、現在の当社グループ量産成形工場のモデル工場ともなり、1993(同5)年に成形加工及び金型製作の一貫生産工場としては全国で初めてISO9002認証を取得した。

精密プラスチックレンズの開発に着手

1991(平成3)年、取引先から「超精密プラスチックレンズをやってみないか」と具体的なテーマを与えられた。その開発に成功すれば購入するという話だが、プラスチックレンズは当社にとって全く手がけたことのない分野であり、どのように製造するかさえも皆目見当がつかない。「今までやってきた仕事と違い、一から技術開発を進めていく必要があり時間が掛かる」想像を超える難易度が想像されたが、それゆえに挑戦のしがいがあった。向こう3年を見据えたプロジェクトチーム発足し、研究開発に取り組むことにした。以降の量産までの長い道のりを「レンズとは何か」の最初の一歩の勉強から行っていくことになる。

5年の歳月をかけ

一大プロジェクトが遂に完成

それまで当社が得意としていたエンプラギヤは工学系の製品であり、寸法精度が合っていれば製品として送り出すことができた。一方のプラスチックレンズは正確な光の屈折が求められ、物理系、化学系の知識と技術が必要とされ、その後の量産技術の確立など、技術者は全く経験のないところから未知の領域に挑まなければならなかった。また開発投資額は莫大なものとなり、まさに会社の存亡をかけた一大プロジェクトであったが、試作品の開発に3年、量産技術の確立に1年、計4年をかけてそれは完成した。ここから現在の当社グループの「精密メカニズム部品事業」に並ぶもう一つの主力事業、「光学部品事業」の道が切り拓かれたのである。

business

category

念願だった中国に進出

ピーク時は従業員2,000人超に

1992(平成4)年、香港にNissei Technology(HK)Ltd.を設立し、1994年、中国・広州の南沙地区に南沙工場の稼働を開始した。その後、部品生産から組立まで一貫生産の可能な新たな工場として、1995(同7)年、広東省東莞に工場を建設し、南沙から移転。レーザープリンター用精密メカニズム部品や、CD用光学ピックアップユニットの生産を開始。東莞工場は当社の中核工場として育ち、ピーク時には従業員2,300人となった。

また同時期、大手家電メーカーから「現地で車載オーディオ用メカニズムを供給してほしい」との依頼を受け、1995(同7)年には、タイ東部にNissei Precision(Thailand) Co. Ltd.を設立した。

阪神・淡路大震災で

被災大阪本社を八尾に移転

1995(平成7)年1月17日の阪神・淡路大震災により大阪・平野の本社建屋に大きな影響を受けた。工場を全面移転する必要に迫られ、「八尾南」駅近接の工業団地内の中古の空き工場を全面改装し、本社を移転することになった。

マレーシアに

精密成形金型専門学校を設立

マレーシア ペナン州知事から「ペナン州で精密工業を発展させていきたい。ついては人材育成のために精密金型の技術学校を作りたいと考えているが、協力してくれないか」という要請に応え、1996(平成8)年、マレーシア・ペナンにInstitute of Precision Moulds(ペナン精密成形金型専門学校)を開設した。卒業生は累計で350人になった。

学校として一定の役割を終えた1998(同10)年には、州政府から「知的障害児の教育施設を必要としている」という要請により、学校運営基金を知的障害児の教育支援教室(Bureau on Learning Difficulties)に引き継ぐことになった。

これらの地域貢献が認められ、2007(同19)年7月、栄蔵は当社を代表しペナン州長より「男爵」に相当する爵位「Dato」を授与された。

転換期1997-2008

光学分野が精密分野と並んで事業の柱に成長する一方、

2度の世界金融危機により事業再編へ

アジア通貨危機をバネに

外資系メーカーとも取引開始

1997(平成9)年7月、アジア通貨危機(タイ通貨バーツの暴落を引き金に、アジア諸国に連鎖的に波及した経済危機)に見舞われたマレーシア工場での仕事が大きく減少したため、現地の電機メーカーを中心に取引の新規開拓に注力した。その成果の一つが、電子機器の世界的な企業からの光学マウス用レンズの受注に成功したことである。これはCDピックアップレンズなどの、高精度光学レンズの生産実績を評価されたことによるが、この取引が後に、スマートフォン用光学部品事業に繋がっていくこととなる。

business

category

光学分野への本格参入

2001(平成13)年に、国内大手メーカーより、ビデオカメラ用の撮像系プラスチックレンズの開発依頼を受けた。これまでのセンサー系レンズとは異なる技術が必要であったが、それらハードルをクリアし、撮像系プラスチックレンズの開発に成功したことで、当社のレンズ事業はさらに大きな広がりを見せていくことになる。

business

category

レーザープリンター用精密成形部品の

ベトナムでの生産を開始

当時好調であった中国の次の生産拠点として注目したのがベトナムだった。2006(同18)年、ベトナム ハイズン省にNissei Technology(Vietnam)Ltd.を設立した。本格的に工場での生産がスタートしようとした矢先、2007年(平成19年)に「サブプライムショック」、2008(同20)年に「リーマンショック」と呼ばれる世界恐慌時代へと突入し、工場立ち上げの計画は大きく崩れることとなる。しかし、その後の地道な営業活動が功を奏し、徐々にではあるが成長軌道に乗せていくことになった。

日精テクノロジーへ商号変更

海外法人の名称も統一

2007(平成19)年、日精電機工業から日精テクノロジーへと商号を変更した。あわせて、海外の法人名についてもNissei Technologyに改称する。

時代に左右されることなく当社が常に技術志向の会社であり続けることを標榜すべく、‘Technology’という言葉を採用した。

飛翔期2009-2019

創業以来の大阪を離れて本社機能と国内生産拠点を神戸へ

開発型部品メーカーとして飛翔

大阪、広島の3拠点を集約し

新たな本社工場が神戸に完成

2009(平成21)年、グループ工場再編計画で当時の国内3工場と八尾の本社工場を1カ所に集約し、神戸市中央区の海上都市、産学連携拠点「医療産業都市構想」の中心地だった「ポートアイランド」に、新たな本社工場を竣工した。

完成した新工場には国内3工場から主要設備を移設するとともに、高精度金型加工機各種、ナノ加工機、測定評価装置なども大幅に新規増強した。当社グループの将来を担う光学事業部門の心臓部「ナノ加工センター」と「精密加工センター」「光学成形クリーンルーム」を併設。これを機に、神戸は本社機能、研究開発および光学金型製造の拠点とし、部品・組立の量産は海外に集中させることになった。

大手スマートフォンメーカー向け

LEDフラッシュレンズを開発

2011(平成23)年、かねてより取引のあったお客様より、「スマートフォンで使われるLEDフラッシュレンズを作れないか」と当社に打診があった。当時の常識では不可能とされていた「2色成形レンズ」の開発を短期間の内に成功させ、当社光学部品事業の拡大に大きな貢献をすることになった。

開発型部品メーカーへ

光学設計部門を新設

電機産業に本格参入してからは、お客様が作成した図面通りに金型製作から部品及びユニット製造を行っていたが、レンズの製造に関わるようになってからは、与えられたスペックに基づいて当社で光学設計を行った上で金型を作成し、製品を作るようになっていた。そこに新たに光学ユニット設計部門が加わった。これにより、自社で光学設計、メカ設計から金型製造、部品加工、ユニットアッセンブリまでの一貫体制が整い、当社はいよいよ「開発型部品メーカー」として大きく飛躍することになった。

Development Case

光学金型技術をベトナム工場にも展開

ベトナムに工場を設立した当初から、神戸本社工場と並ぶ海外の技術拠点として育てていく構想を立てていた。設立時に、精密プラスチック成形の金型技術はすでに展開していたが、2017(平成29)年11月、光学金型技術についても展開することになる。これにより、ベトナム工場では精密プラスチック成形と精密プラスチックレンズ成形の両部門において、金型製作から部品製造までの一貫生産が可能になり、さらに2019(同31)年に、第三工場を建設し、精密金型部門と精密成形部門をさらに拡大。また神戸本社工場と同規模のナノ加工室を新設することで、グループの光学金型生産拡大とBCP(Business Continuity Plan)を推進した。

グループ全体で価値観の共有へ

Nissei Philosophyを策定

グローバルに拠点を広げ事業を展開する中で、国内外を合わせた当社グループ全体の目指す方向を統一するため、2017(平成29)年、Nissei Philosophy(経営理念)を策定。これまで大切にしてきた品質第一の考えを踏襲し、英訳して-All for The Best Products-とした。またこれまでの当社の歴史を紐解き、経営者、従業員があらゆる局面で何を大切に行動してきたかを振り返る中で、「誠心誠意」「創意工夫」「チャレンジ」「即断即行」「不屈の精神」「内外協働」の6つをNissei Way(行動指針)として定めた。